Soorten productieprocessen en het juiste proces kiezen

Industrieel ontwerp is een complex proces dat deskundige kennis vereist van productieprocessen, zoals bijvoorbeeld spuitgieten. Voor wie nieuw is in de wereld van industrieel ontwerp en productie, kan het moeilijk zijn om de verschillen tussen de diverse soorten productieprocessen te begrijpen In deze blog zullen we enkele van de basisprincipes uiteenzetten, zodat je beter begrijpt hoe producten worden gemaakt.

Soorten productieprocessen

Er zijn drie hoofdcategorieën productieprocessen: subtractieve fabricage, additieve fabricage en formatieve fabricage, elk met zijn eigen voor- en nadelen. De meest voorkomende productieprocessen zijn assemblage, plaatbewerking, frezen, spuitgieten en gieten. Bij de fabricage van onderdelen worden artikelen uit grondstoffen vervaardigd met behulp van gespecialiseerde machines; assemblage is het proces waarbij onderdelen worden samengevoegd tot een compleet product.

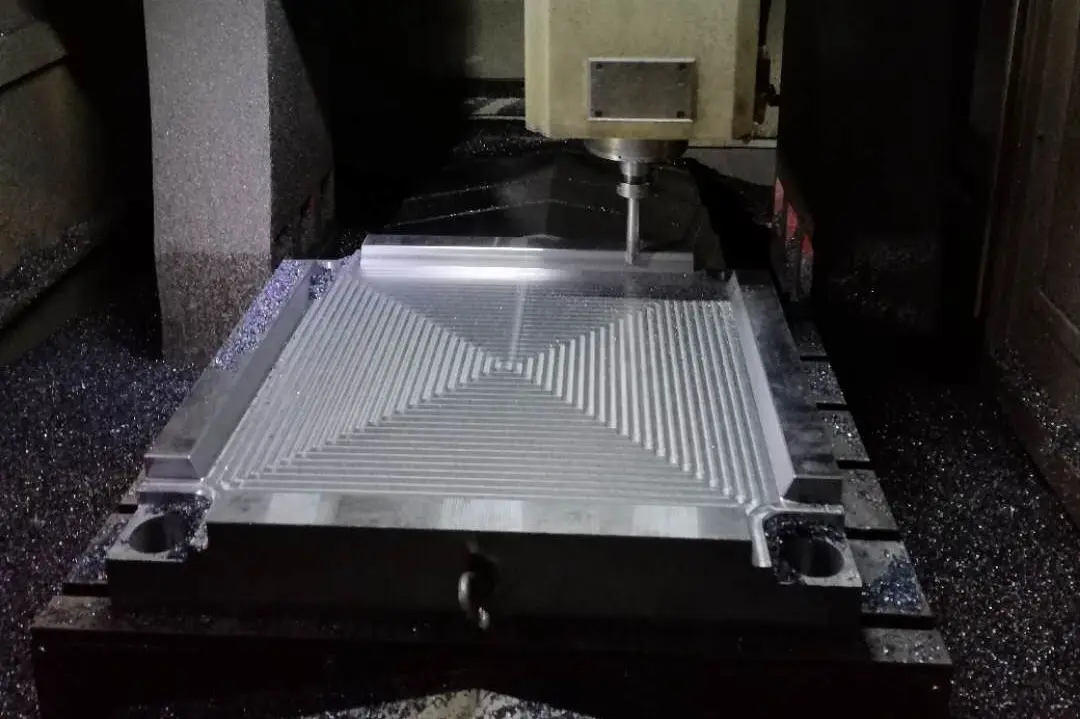

Subtractieve productie

Dit is een proces waarbij onderdelen uit een groter materiaal worden gesneden of verwijderd met behulp van boren of snijgereedschap (bijvoorbeeld frezen). Dit soort productieproces wordt meestal gebruikt voor het maken van precisieonderdelen zoals schroeven, machineonderdelen en mechanismen. Het is zeer nauwkeurig maar kostbaar omdat het veel tijd kost om met dure machines materiaal te verwijderen om onderdelen vorm te geven.

Additieve productie

Het gebruik van 3D printtechnologie om objecten te maken door plastic of metalen lagen één voor één aan te brengen totdat de gewenste vorm is bereikt. Dit soort fabricage is ideaal voor het maken van ingewikkelde vormen of prototypes. Het duurt echter veel langer dan formatieve fabricage omdat elke laag afzonderlijk moet worden aangebracht.

Formatieve productie

Hierbij worden grondstoffen tot producten gevormd door middel van spuitgieten of andere giettechnieken. Dit productietype maakt grootschalige productie mogelijk tegen relatief lage kosten in vergelijking met subtractieve of additieve methodes. Ook kunnen fabrikanten hiermee snel en efficiënt complexe vormen met ingewikkelde details maken zonder dat dit ten koste gaat van de kwaliteit. Het vereist echter wel gespecialiseerde apparatuur en dure matrijzen om onderdelen op deze manier te maken.

Soorten spuitgieten

Spuitgieten is een productieproces waarmee identieke onderdelen snel en kosteneffectief in massa kunnen worden geproduceerd. Bij dit proces wordt gesmolten kunststof geïnjecteerd in een nauwkeurig vervaardigde matrijs, die vervolgens afkoelt tot de uiteindelijke vorm. Er zijn verschillende soorten spuitgieten, waaronder hot runner-systemen (HRS), cold runner-systemen (CRS), meercomponentensystemen (MCS), gas assisted injection moulding (GAIM) en meer.

Een fabriek vinden

Een Original Equipment Manufacturer (OEM) fabriek is een derde partij die producten maakt voor andere bedrijven. In wezen zijn zij verantwoordelijk voor het omzetten van een productontwerp in een tastbaar product. Dit soort faciliteiten zijn doorgaans gespecialiseerd in de productie van één bepaald soort product, en worden veel gebruikt door zowel kleine als grote bedrijven.

Door de productie uit te besteden aan een OEM-fabriek kan je tijd en geld besparen en toch producten van hoge kwaliteit maken. Het belangrijkste doel van het uitbesteden van de productie aan een OEM-fabriek is om te profiteren van de expertise van deze fabriek om artikelen snel en tegen lagere kosten in massa te produceren dan wanneer je ze zelf zou maken. Er zijn bijvoorbeeld televisiefabrieken die uitsluitend televisies voor tientallen merken vervaardigen, waardoor zij het productieproces volledig onder controle hebben en veel kunnen besparen op de inkoop van onderdelen in massa.

Andere voordelen zijn: het niet hoeven investeren in dure machines en materialen of het inhuren van geschoolde arbeidskrachten voor de productie. Door met een OEM te werken, kan men zich concentreren op andere aspecten van het bedrijf, zoals marketing en klantenservice. De meeste opdrachtgevers van ManGo werken met OEM-fabrieken, hetzij overzee of in de eigen regio, want ze zijn overal ter wereld te vinden. En sommige opdrachtgevers hebben eigen fabrieken waarmee we samenwerken om hun product tot leven te brengen.

Conclusie

Tijdens het industriële ontwerpproces bij ManGo overwegen we zorgvuldig welk soort productieproces geschikt is voor ieder project, zodat we altijd kwaliteit kunnen garanderen. De meeste producten zijn opgebouwd uit componenten afkomstig van een veelheid van verschillende productietypes waarvan er in totaal honderden zijn. De verschillende soorten hebben allemaal hun eigen voor- en nadelen – zowel voor massaproducten als voor kleine series. Afhankelijk van uw productvereisten, matrijsbudget, gewenste productiekosten en verwachte aantallen kan ManGo Product Design het meest geschikte productieproces voor uw product voorstellen. Ook is het van het grootste belang om de juiste OEM te vinden die gespecialiseerd is in wat u wilt laten maken, bij ManGo hebben we een uitgebreid netwerk en kunnen we u helpen bij het maken van de juiste keuze.

Meer informatie

Bent u niet zeker wat het meest geschikte productieproces is voor uw product? Wij kunnen helpen de juiste keuze te maken. Neem contact met ons op via telefoon, ons online formulier of stuur een e-mail naar: